|

| 海上风电机组的施工 |

| pembangunan-offshore-windturbine |

海上风力发电机基础作为固定和承载风机、塔筒等核心组件的重要平台,其施工作业是海上风电产业建设的首要环节之一。目前海上风机基础类型主要是固定式基础,主要有单桩基础、导管架基础与多桩承台基础等不同结构。这些基础固定在海床上主要靠打进海床的桩基(钢管桩),就是要进行沉桩施工,下面介绍沉桩施工的相关技术。 |

| 1 单桩基础 |

目前在已运行的海上风电场中,采用单桩基础结构的比例接近 75% ,单桩基础结构是主流的海上风机基础结构形式。单桩基础看似简单,但要保证打入海床的钢桩垂直度误差控制在 0.5‰ 绝非易事。例如5MW风电机组单桩基础的钢桩直径6.8m,桩长78m,桩重950t;某8MW机组单桩基础钢管桩直径为10. 4 m,桩长 112. 66 m, 桩重2408 t。目前的专业打桩船规模远远不够用,即使今年刚交付使用的全球最大打桩船“二航长青”号,可打最大桩重 700 吨,直径 7 米的桩基,还是不能满足需要。要把大型钢桩垂直打入海床需要一套工装设备,就是稳桩平台,稳桩平台也称为沉桩定位架、抱桩架等。 |

| 1.1 稳桩平台 |

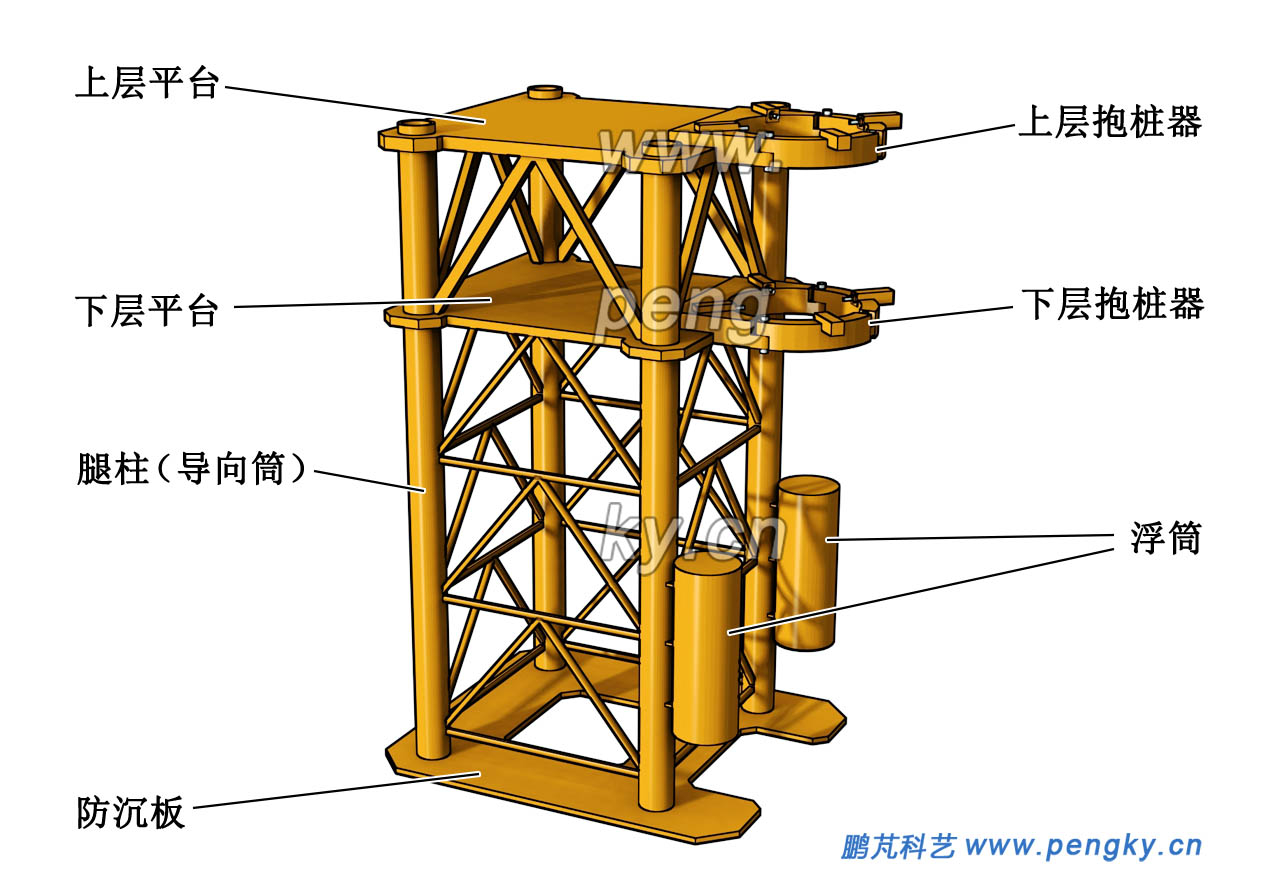

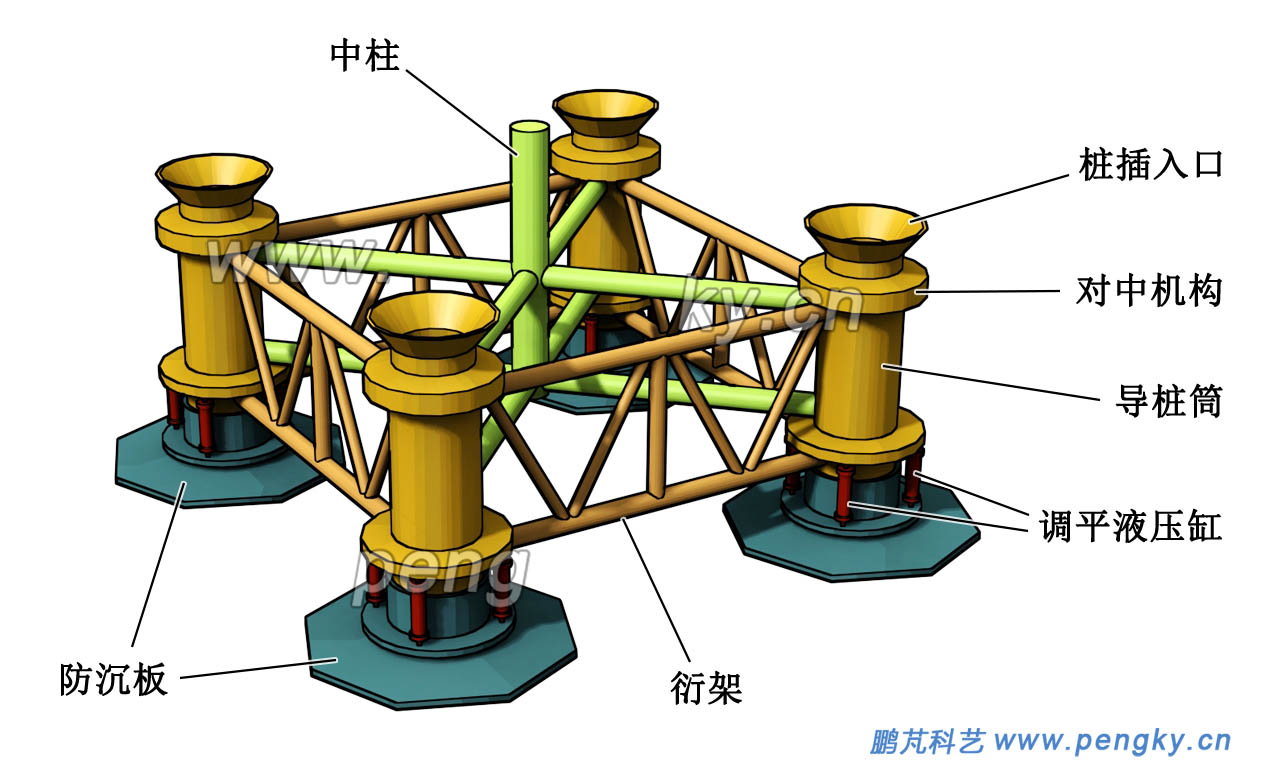

稳桩平台主体采用导管架的结构,导管架设置 4 根腿柱,腿柱之间通过箱体梁、横撑和斜撑连接,腿柱是平台定位桩的导向筒、定位桩通过此筒打入海床。 腿柱上端为顶层平台,主要用于吊索具的布置及存放,亦可放置集装箱动力站;在平台的 4 个角有吊耳方便吊装。在平台一侧有上层抱桩器,在下面有下层抱桩器。沿抱桩器中心对角线方向布置液压缸,用于钢桩的夹紧与纠偏,液压缸可前后移动,以适应不同直径的钢桩。由于抱桩器一侧较重,在旁边的 2 根腿柱上加装浮筒,以抵消重心偏移引起的低该侧腿柱的对地压力。 最底层为防沉板结构,以减小稳桩平台的入泥深度。防沉板沿长度方向上向抱桩器一侧适当延伸,增加稳桩平台在该方向上的复原力臂、降低未插入定位桩时倾覆的风险。稳桩平台基本结构见图1。 |

| 图1 稳桩平台结构 |

一些稳桩平台的导管架分为三层(图中未显示),以适应不同深度的海域,水深海域用三层,水浅海域去掉中间层用二层。层间联结靠每层腿柱上的法兰。 某风电场安装多台11 MW 风电机组,风机基础采用单桩基础,钢管桩直径 10. 4 m,桩长 112. 66 m, 桩重2 407. 505 t。稳桩平台采用导管架结构,结构尺寸(长×宽×高) 为 41. 30 m ×32. 74 m × 57. 35 m, 设计作业水深 45. 00 m。定位桩直径2.40m 、桩长90. 30 m、桩重约159. 55 t × 4 = 638. 20 t、 桩间距 20. 00 m ×20. 00 m,抱桩器内侧直径 13. 00 m,结构自身重量约 1 025. 98 t(不含定位桩)。 |

| 1.2 抱桩器 |

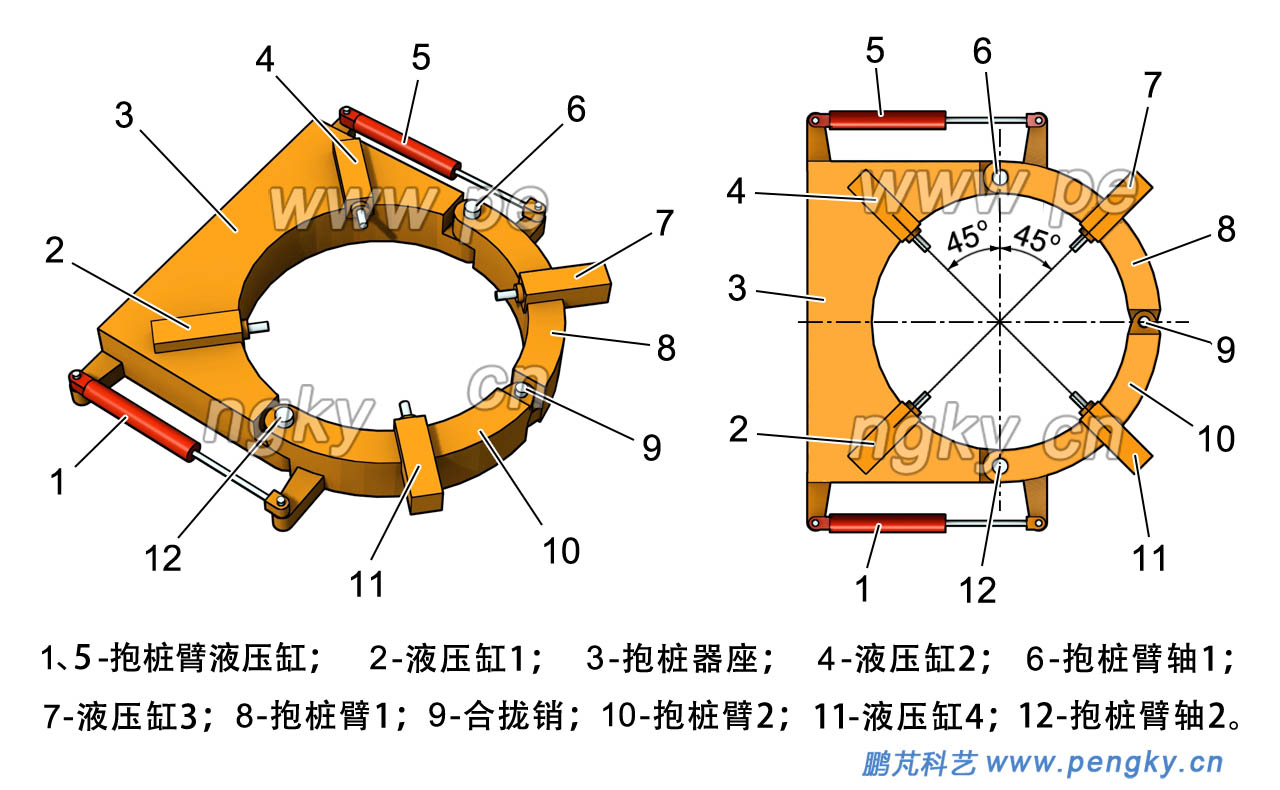

抱桩器是扶正钢管桩的机构,沉桩施工时抱桩器的二个抱桩臂(8、10)合拢,由合拢销(9)插入锁定。合拢的抱桩器中部形成一个圆柱面,抱桩器上布置4个液压缸(2、4、7、11),见图2左图。4个液压缸按90度分布,活塞杆指向圆柱面中心,见图2右图。要沉入的钢桩在抱桩器中间,被4个活塞杆顶住,通过改变各活塞杆的伸长度就可以改变钢桩在中心的位置,达到扶正的目的。 |

| 图2 抱桩器结构 |

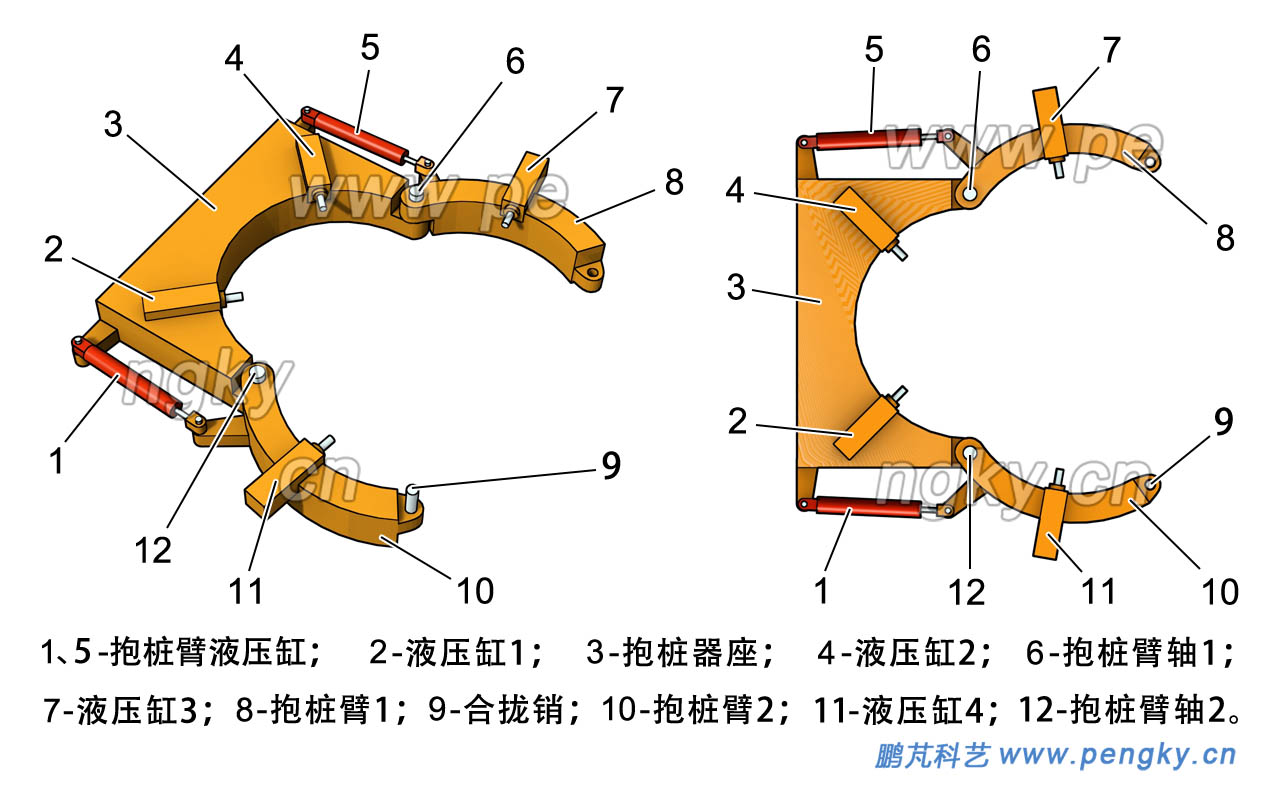

抱桩器的二个抱桩臂可以向二侧张开,以方便钢桩吊入抱桩器内。张开抱桩臂是由液压缸1与5完成的,抽出合拢销(液压或电动),启动液压缸活塞杆缩回,拉动抱桩臂,二臂就张开了。对比图2右图与图3右图可清楚看到抱桩器的合拢与张开状态。 |

| 图3 抱桩器张开 |

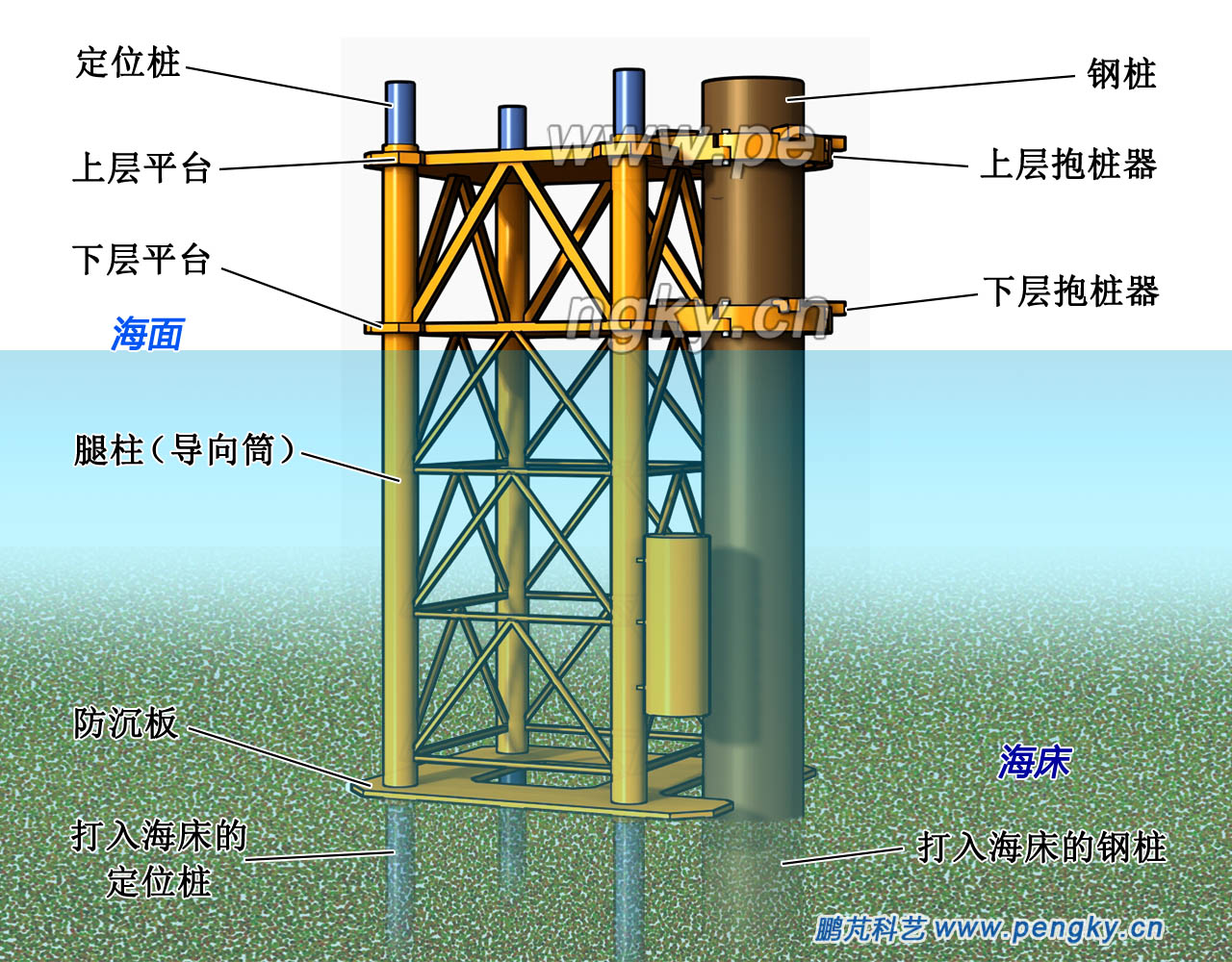

单桩施工时,先扫平沉桩位置的海床。用多根锚链固定大型起重船,起重船将稳桩平台从运输船吊到沉桩位置,沉到海床的稳桩平台应基本垂直,如果明显倾斜,必须靠起重船辅助扶正。在4个腿柱插入定位桩,定位桩也可以在吊入海床前插入(用插销临时锁定)。用定位桩振动锤将4个定位桩依次打入海床,边打边找正,4个定位桩打入海床后,通过定位桩与导向筒间的花篮螺栓对平台进一步找正,然后通过4个导向筒上的锁定装置锁定定位桩,确保稳桩平台的稳固。 打开上下层抱桩器的抱桩臂,起重船吊起钢管桩到∪桩器中心位置,合拢抱桩臂,分别控制抱桩器的4个液压钢活塞杆对钢管桩找正,垂直度按 0.05%~0.10%控制)。开动钢桩的液压锤,振动打桩,边打边控制垂直度。 图4是使用稳桩平台沉桩施工示意图,钢管桩已打入海床。根据具体设计,钢管桩还要下沉,就要打开抱桩器,继续向下打桩到设计标高。 |

| 图4 稳桩平台在海中施工状态示意图 |

钢管桩沉桩完成后,用定位桩拔桩振动锤将定位桩逐个拔出,插上插销锁定。将稳桩平台吊至运输船,转移到下一个沉桩位置。 以上仅为简单介绍,实际施工非常复杂,随着稳桩平台结构不同,海域不同,施工过程也会不同。图5是 稳桩平台照片(照片来自网络)。 |

|

| 图5 稳桩平台照片 |

图6是利用稳桩平台进行单桩沉桩施工照片(照片来自网络)。 |

|

| 图6 单桩沉桩施工照片 |

| 2 导管架群桩基础与多桩承台基础 |

导管架群桩基础与多桩承台基础都需要在海床打入钢桩,称为沉桩施工,目前海上风电安装沉桩施工主要有先桩法和后桩法。 |

| 2.1 先桩法 |

先打桩再安装基础支架,关键是每根桩的准确定位问题。例如一台4桩导管架基础,先制作一个打桩模架,图7是一个四桩基础模架的结构图,打桩模架有4个导桩筒,由多条支架联结,构成衍架结构。导桩筒上端有导向打桩口(桩插入口),导桩筒分布与导管架4条腿位置完全吻合。模架4个导桩筒下部有防沉板,通过液压油缸可推动防沉板上下移动,本模架每个导桩筒有4个调平液压油缸。打桩模架上有精确的水平测量装置与控制系统,控制防沉板的升降。导桩筒上端有对中机构,通过液压机构夹住钢桩进行对中。 |

| 图7 4桩打桩模架结构 |

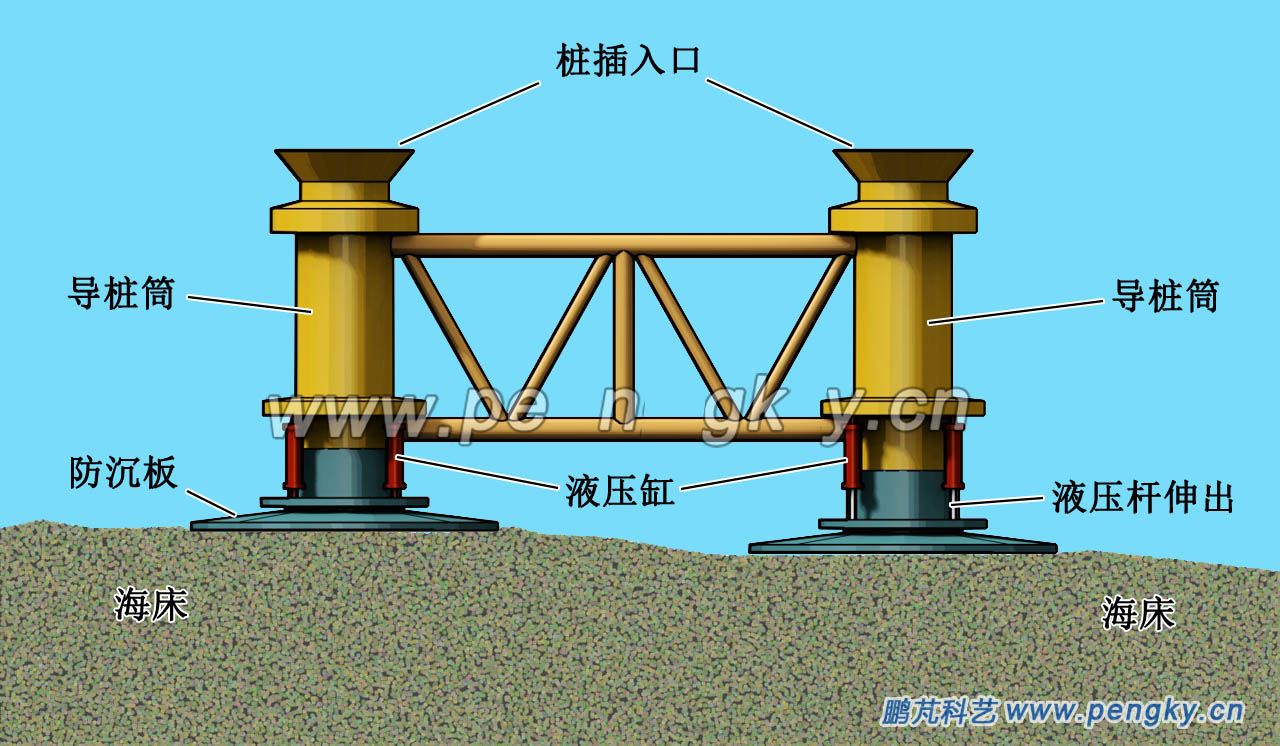

将安装位置海床清理干净,利用起重船把打桩模架沉入海床,模架的控制系统根据水平测量装置的数据控制四个防沉板的升降,实现打桩模架的自动调平。图8是打桩模架在倾斜海底调平的示意图。 |

| 图8 打桩模架自动找平 |

起重船把钢桩吊插入模架打桩口,收拢导桩筒的钢桩夹紧装置,4根钢桩就位后,调整对中机构使钢桩准确定位。起吊振动锤,依次夹住钢桩将四根钢桩打入至设计标高。松开模架的夹紧装置,吊走打桩模架,就可以进行导管架安装了。将导管架的管腿插入海底的钢桩,管腿略细于钢桩内径,在管腿与钢桩之间灌浆粘牢就完工了。灌浆材料是一种高性能聚合物改性的水泥基灌浆材料,采用聚合物和纳米增强技术研发而成,产品具有大流动性、水下快凝固、高早期强度、高最终强度、水下不分散、高耐久性高抗疲劳等性能。 先桩法是目前导管架基础主要施工方法,特适用于批量安装同规格的导管架。 |

| 2.2 后桩法 |

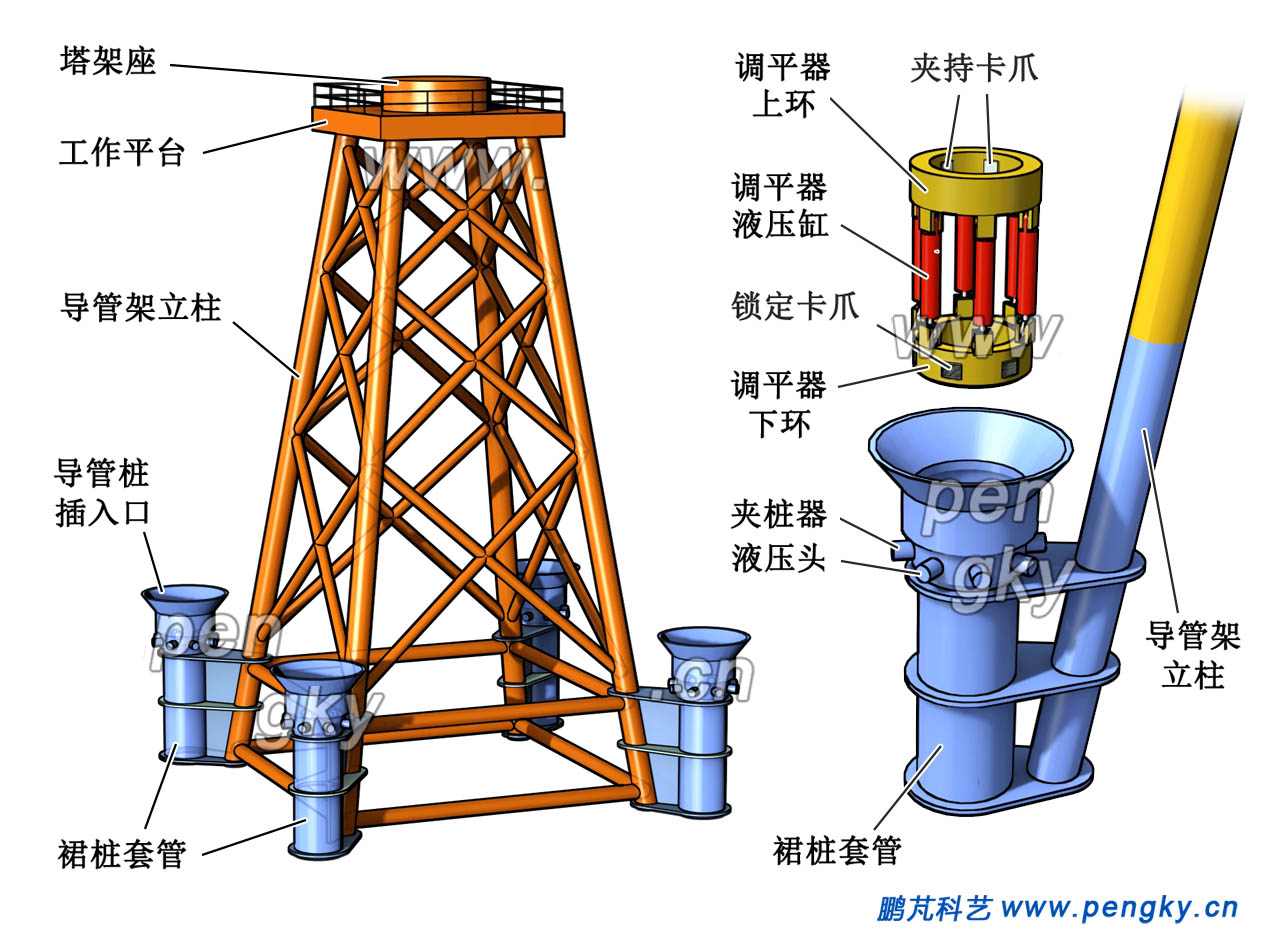

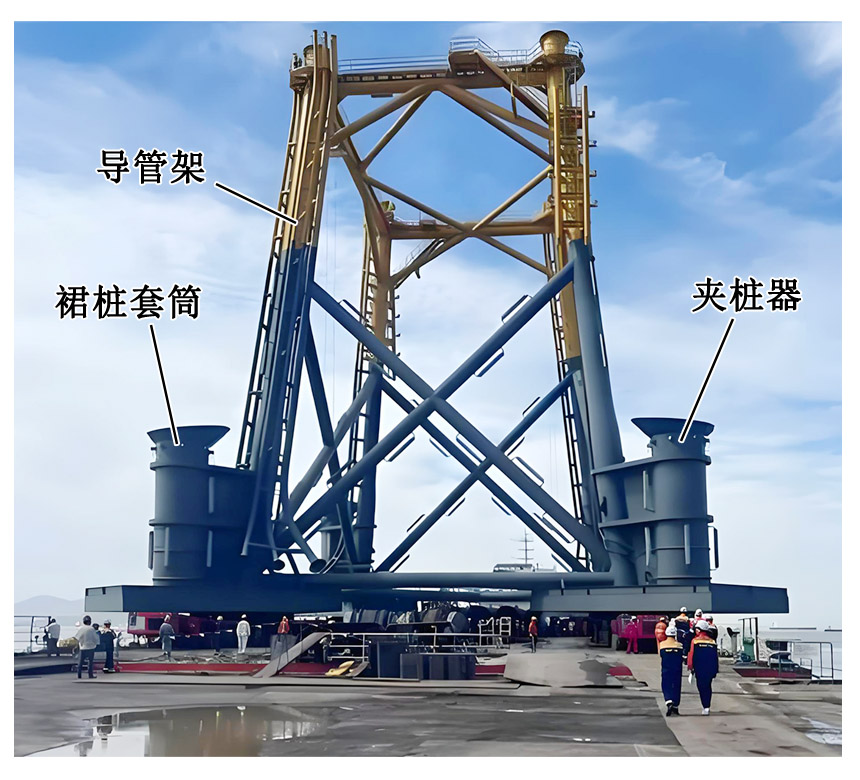

一台4桩导管架基础,其导管架4条支腿外侧固定有打桩的导向筒,称为裙桩导管架。图9左图是一台裙桩导管架的外观图。钢桩将插在导向筒(裙桩套筒)内进行打桩。 |

| 图9 裙桩导管架与调平器 |

图9右图是裙桩套筒结构示意图,为了简单清晰只显示一个导管架的立柱与裙桩套筒,略去了斜撑。在每个导向筒上端是喇叭形的钢桩插入口,插入口下面是夹桩器(卡桩器),夹桩器有多个径向液压缸,用来夹紧钢桩不滑动。其他3个立柱与裙桩套筒也是一样。 图9右图上方是调平器,调平器主要由上环、下环与液压缸组成,液压缸伸缩会改变上环与下环的距离。在上环内周有多个液压推动的卡爪,卡爪端有齿,用来夹持钢桩。在下环外周有多个液压推动的卡爪,卡爪端有齿,卡爪伸出时,卡紧套筒插入口内圆周的凹槽,将调平器锁定在裙桩套筒上。 扫平安装区域的海床,利用起重船吊起裙桩导管架,吊钩下方有装置可保持导管架的水平,把导管架沉入海床,由于海床不平整,要靠起重船吊臂维持水平。依次将4根钢桩插入裙桩套筒,靠自重部分沉入海床,通过套筒的夹桩器夹住钢桩,用振动锤依次将四根钢桩打入至设计标高,在打的过程中连续监测导管架的水平度,采用边打边调平的方式保证导管架的水平度。 |

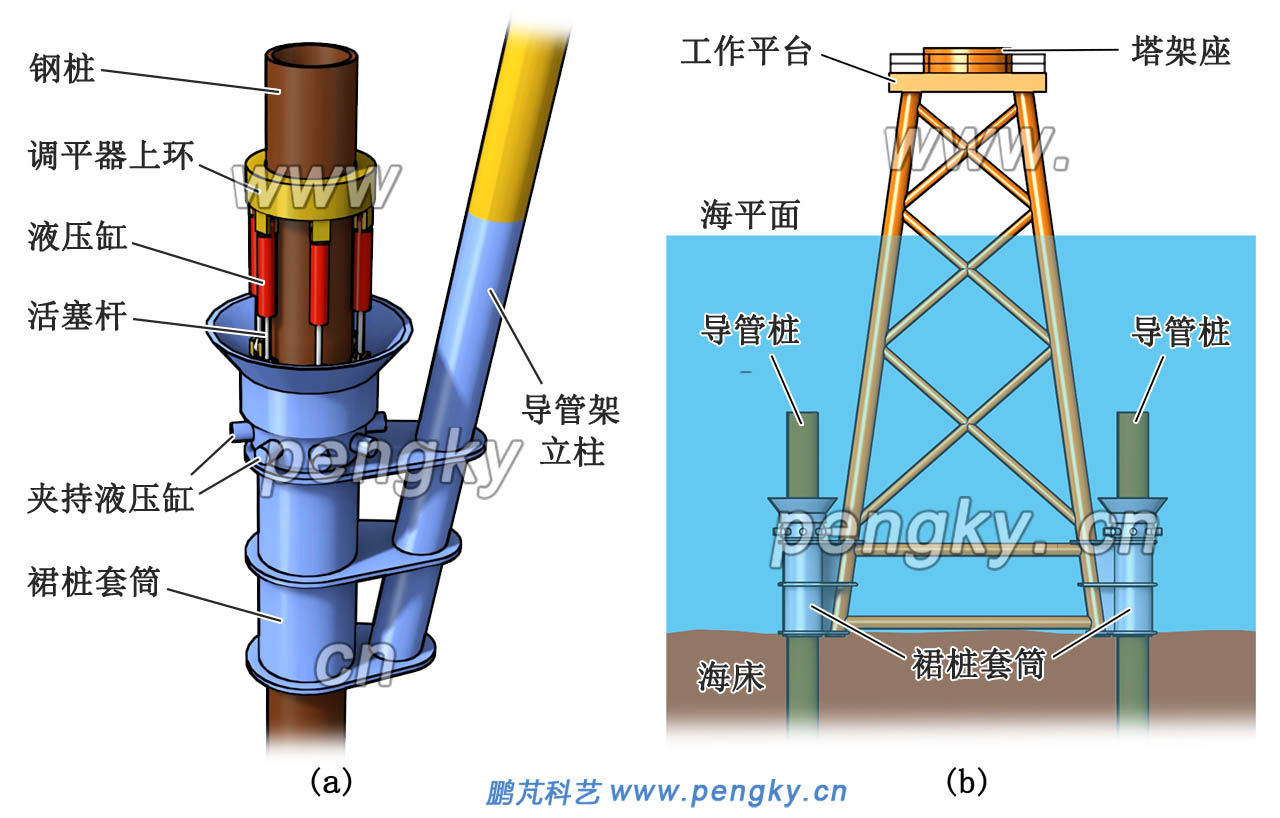

| 图10 裙桩导管架的调平 |

4根钢桩打下后,还要进行精确调平,保证塔架座的水平精度在设计范围内。分别吊4台调平器套入钢桩,待调平器下环进入裙桩套筒,启动调平器下环的锁定卡爪,使调平器与裙桩套筒临时锁定,图10(a)是在裙桩套筒上临时锁定着调平器,液压缸的活塞杆已伸出。 如果导管架某条腿要提升,①伸长液压缸,②调平器上环夹紧钢桩,③放松套筒夹持器,④缩短液压缸活塞杆(裙桩套筒跟着上升),⑤套筒夹持器夹紧钢桩,⑥调平器上环松开,完成。在缩短液压缸时就提起了裙桩套筒。 分别操纵4台调平器进行精密调平,然后用套筒的夹桩器夹紧所有钢桩。 缩进调平器下环卡爪,解除锁定,将调平器吊走,向裙桩套筒与钢桩间灌浆,待浆固化后,就可以进行风机塔筒安装了。图10(b)是在海床上安装好的裙桩导管架示意图。 目前裙桩导管架主要用于海洋油气平台与海上升压站等大型平台,一些大型裙桩导管架每条腿有2个或3个裙桩套筒。图11 为某海上风电场海上升压站的裙桩导管架照片(照片来自网络)。 |

|

| 图11 海上风电场海上升压站的裙桩导管架照片 |

2025年7月发布

| 返回上一页 | Back to Previous Page | |||

|