|

氢燃料电池电堆与系统 |

||

| Hydrogen Fuel Cell Stacks and Systems | ||

下面通过一个与真实燃料电池构造相同的模型来介绍PEM燃料电池的构造。由于单个PEM燃料电池输出电压不足1V,实际的燃料电池是多节电池串联组成,称为燃料电池电堆,简称电堆。 |

||

| 1. 主要零部件 | ||

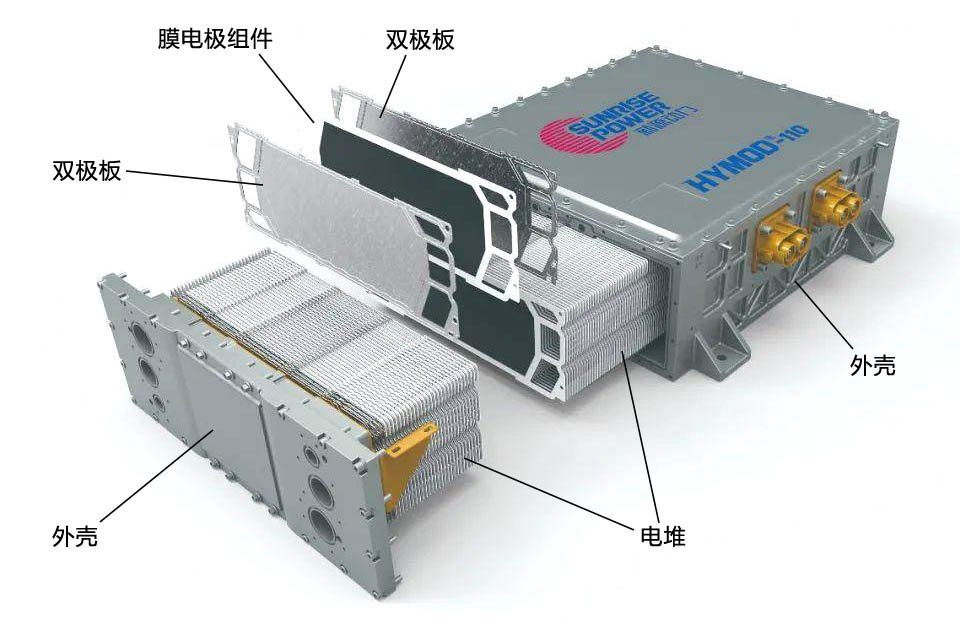

燃料电池电堆主要由双极板、膜电极组件、密封垫片、排热板、集电极、绝缘板、端盖板等零件组成。 |

||

| 1.1. 双极板 | ||

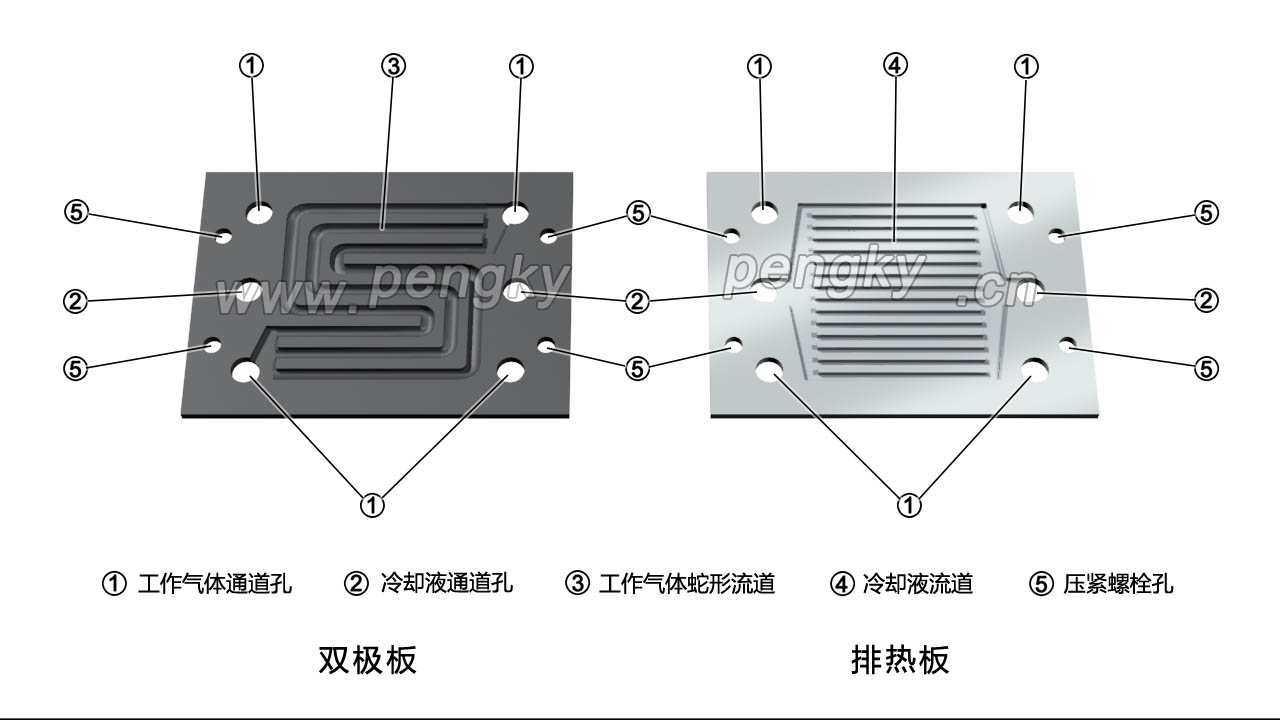

电池电堆由多个单电池叠装而成,电池之间的连接直接由极板完成,除了电池堆两端的极板外,中间的极板一面是阳极,另一面是阴极,故称为双极板。双极板也起电池间的隔离作用。 双极板上有流道,是提供燃料(氢气)和氧化剂(氧气或空气)的通道。流道引导反应气体流动方向,确保反应气体均匀分配到电极的各处。反应后剩余的反应气体和反应产生的水经过双极板流道排出电池。双极板两面都有流道。 流道的路径布置称为流场,流场布置有多种类型,图1展示了4种类型:单通道蛇形流场、平行流场、交指型流场、针状流场。 |

||

|

||

| 图1:燃料电池双极板流道类型 | ||

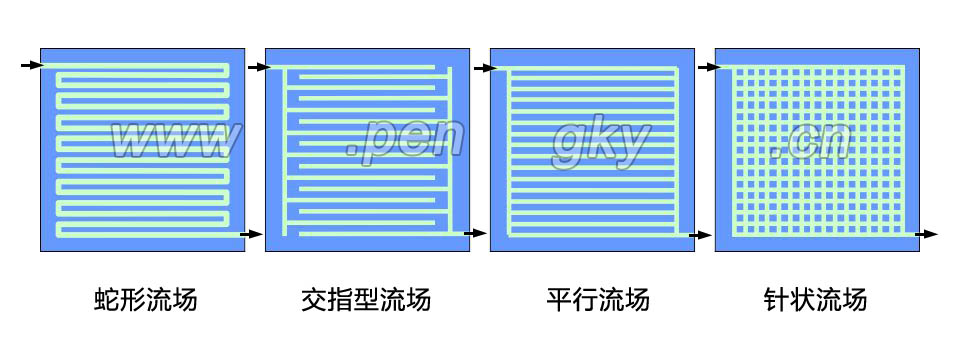

常用的流道结构是蛇形流道,在图3的模型电极板就是最简单的蛇形流道极板。蛇形流道一般采用多通道形式,图2是有3个通道的蛇形流道示意图,实际的双极板有更多的流道。 |

||

|

双极板材料必须是电与热的良导体、具有一定的强度以及气体致密性;具有耐腐蚀性且对燃料电池其他部件与材料的相容无污染性,具有一定的憎水性协助电池生成水的排出。 目前,制作氢燃料电池双极板的材料主要分为三种:石墨、石墨-树脂复合材料和金属材料等。金属材料应用较多的是不锈钢和铝合金等。双极板两面结构相同,可用两片单面板背靠背叠在一起作为一片双极板。金属板冲压制作的适合两片拼合。 |

|

| 图2:燃料电池双极板多通道流道 | ||

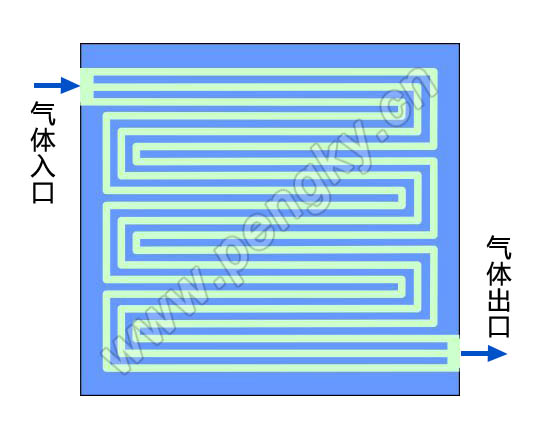

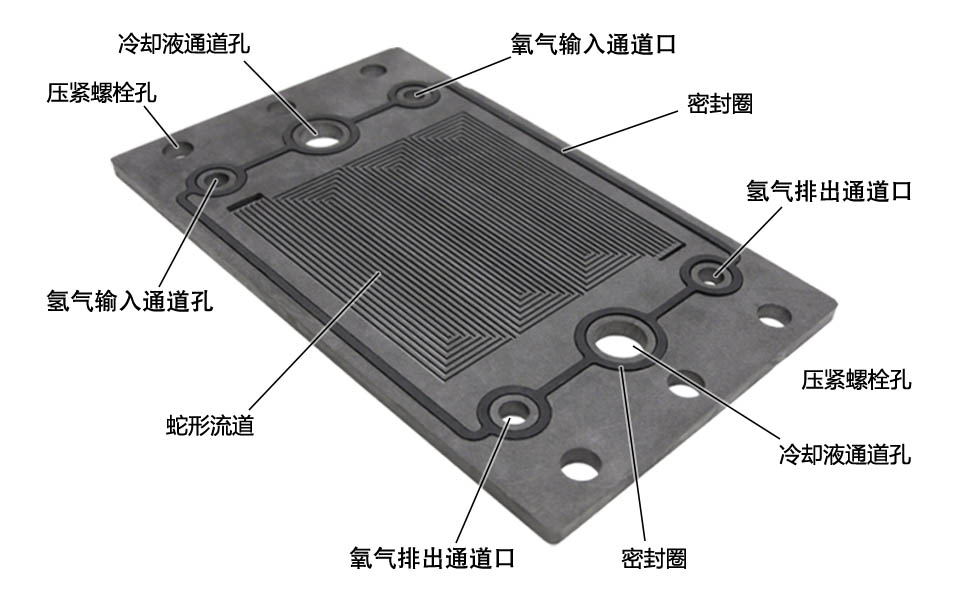

图3是一块燃料电池双极板照片(照片来自网络) |

||

|

||

| 图3: 燃料电池双极板 | ||

该双极板采用多通道蛇形流道,图上文字标注是按该板是阳极板标注的。板上有密封圈槽,密封胶圈直接镶嵌在槽中,板间就不用密封垫片了。2块板背靠背贴合就组成双极板,一块板的正面与反面加工成一样也是一块双极板。 对于较大功率的燃料电池,需要在电池堆中插入多块排热板,排热板插在2块双极板之间,有关排热板在后面会介绍。冷却液通过冷却液通道流过排热板,带走热量。图4是带有冷却液通道孔的双极板。(照片来自网络) |

||

|

||

| 图4: 燃料电池双极板之二 | ||

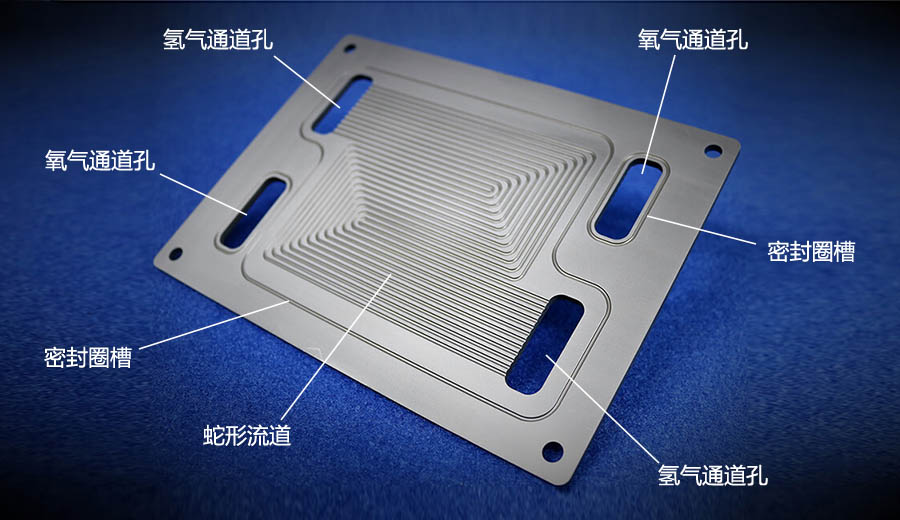

图5中左图为本课件模型中的双极板,右图为模型中的排热板。双极板采用石墨-树脂复合材料制作,板上有工作气体的蛇形流道,为清晰起见只有3个流道。流道两端有工作气体通道孔。板上还有冷却液通道孔与装配螺栓孔。我们把只有一面有流道的称为单极板,两块单极板背靠背组成双极板。 由于燃料电池的发电效率为50%至60%,剩余能量变为热量,所以大功率燃料电池散热非常重要,一般采用在两块单极板之间插入排热板来散热,图5右图为排热板。排热板由铝材制作,板上有排热液流道,流道可采用多种类型,但为了减小流体阻力,多采用平行流道,流道两端有冷却液通道孔,冷却液从一个孔进,另一个孔出。排热板可单独使用也可两块面对面粘合成一块使用。 目前流行的做法是直接在单极板背面制作排热液流道,两块单极板背靠背组成双极板,该双极板就集成了排热板,使结构简单,散热效果更好。 对于小型燃料电池,可采用空气冷却;或每隔几个电池插一块排热板(水冷);对于微型燃料电池就不需要排热板了,直接风扇吹就行了。 |

||

| 图5: 燃料电池的双极板与排热板 |

| 1.2. 膜电极组件 |

实际的燃料电池是将质子交换膜、催化层、扩散层集成一体,称为膜电极组件,是燃料电池的核心部件。 质子交换膜 质子交换膜是PEM燃料电池中一个非常重要的组件,它兼有隔膜和电解质的作用。其隔膜作用就是阻止阴阳极之间气体相通,防止氢氧混合发生爆炸;其电解质的作用是仅使质子通过,而使电子传递受阻,这样电子就被迫通过外电路流动向外输出电能。目前常用的质子交换膜为全氟磺酸型固体聚合物,酸分子固定在聚合物上,不能自由移动,但质子却可自由地通过电解质迁移,但是质子的移动受质子交换膜润湿条件的制约,质子交换膜润湿越好,质子传递阻力越小,也就越容易通过,相反,如果质子交换膜干涸,质子传递则受阻,燃料电池性能就下降,甚至损坏。当然水也不能太多。 催化层 催化层的作用是使燃料和氧化剂发生电化学反应的物质,催化剂的好坏直接影响到燃料电池性能的好坏,目前催化剂多采用铂(Pt),在催化电解水时表现出较高的电子传输能力和较小的过电势以及比较适宜的氢原子吸附自由能,可以温和地吸附氢原子并将氢气从表面脱附,过电位接近零。Pt族等金属及其合金在强酸性电解质中有较高的稳定性和催化活性,被广泛采用。但这类催化剂非常昂贵,在燃料电池的成本中占较大比例。为了减少催化剂的用量,一般将催化剂做成粗糙多孔的结构,使其有足够的比表面积以促进氢气和氧气反应。 气体扩散层 气体扩散层是导电材料制成的多孔合成物,它一方面为气体从流道扩散到催化层提供通道,另一方面对燃料电池的催化层起支撑的作用,气体扩散层孔隙率和孔径是其两个重要的参数。 图6是真实膜电极组件照片(照片来自网络) |

|

| 图6: 燃料电池膜电极组件 |

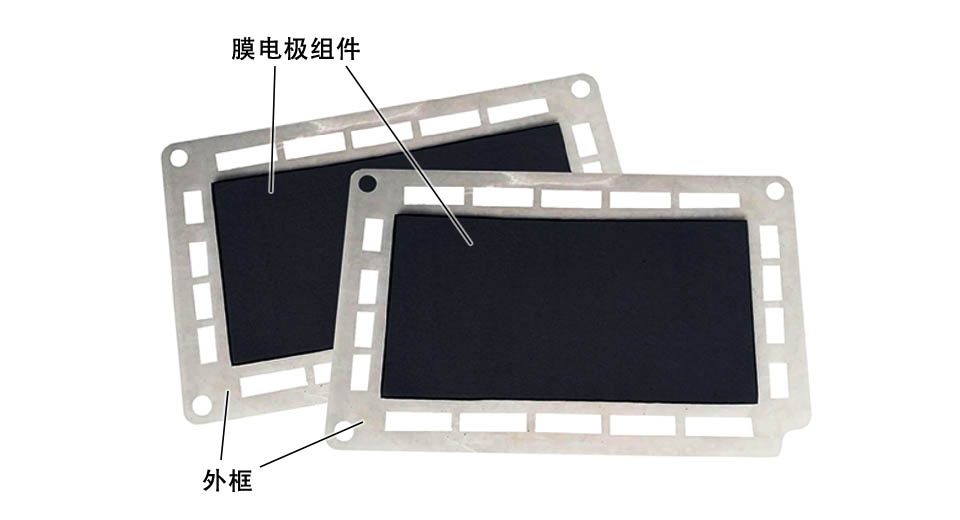

图7中左图为本课件模型中的膜电极组件(带边框),膜电极组件由专业厂家生产。 |

|

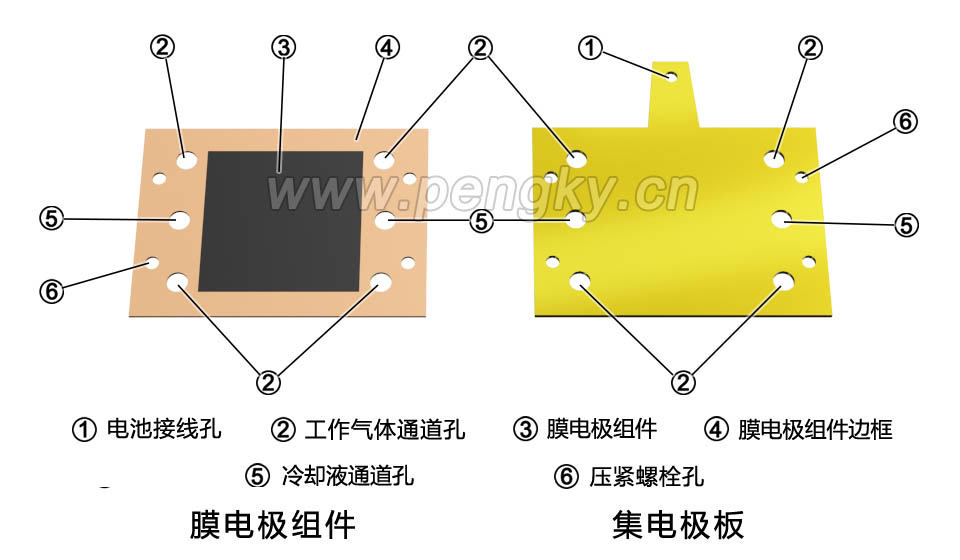

| 图7: 燃料电池的膜电极组件与集电极板 |

| 1.3. 集电极、密封垫片、绝缘板 |

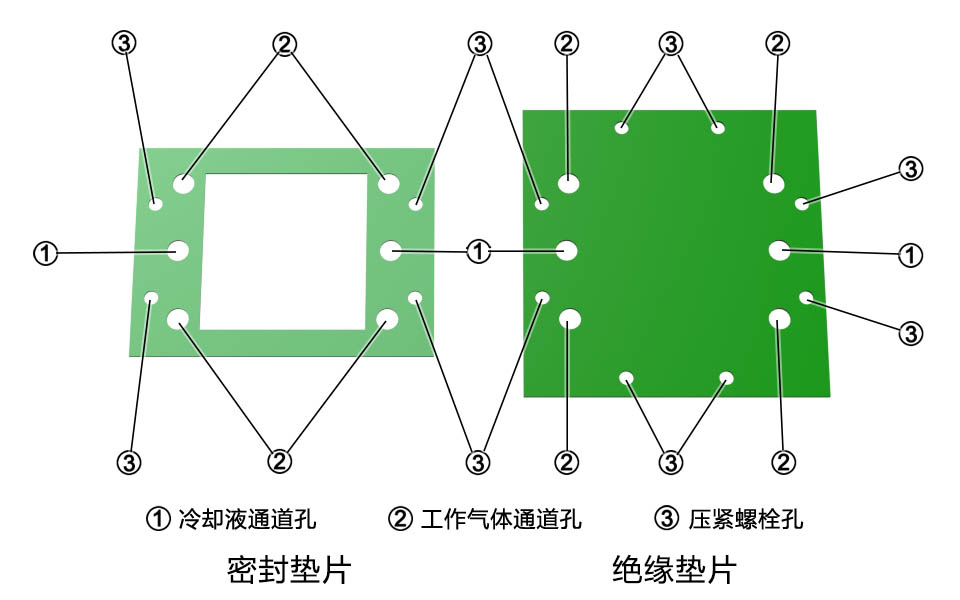

集电极板 图7右图是集电极板,集电极板为铜板制作,安装在电池堆两端,是电池堆的电力输出端。 密封垫片 为了防止工作气体与冷却液的泄漏,在所有叠装的零件之间都要垫密封垫片,密封垫片由专用橡胶片切成。目前许多燃料电池生产已不使用密封垫片,采用燃料电池专用密封胶粘合叠装的零件,提高生产效率。我们的模型仍采用密封垫片,方便拆卸。图8 左图是密封垫片。 |

|

| 图8:燃料电池的密封垫片与绝缘垫片 |

绝缘垫片 绝缘垫片安装在集电极板与端盖之间,防止端盖带电。由绝缘性好,有一定弹性的合成材料制成。 |

| 1.4. 端板 |

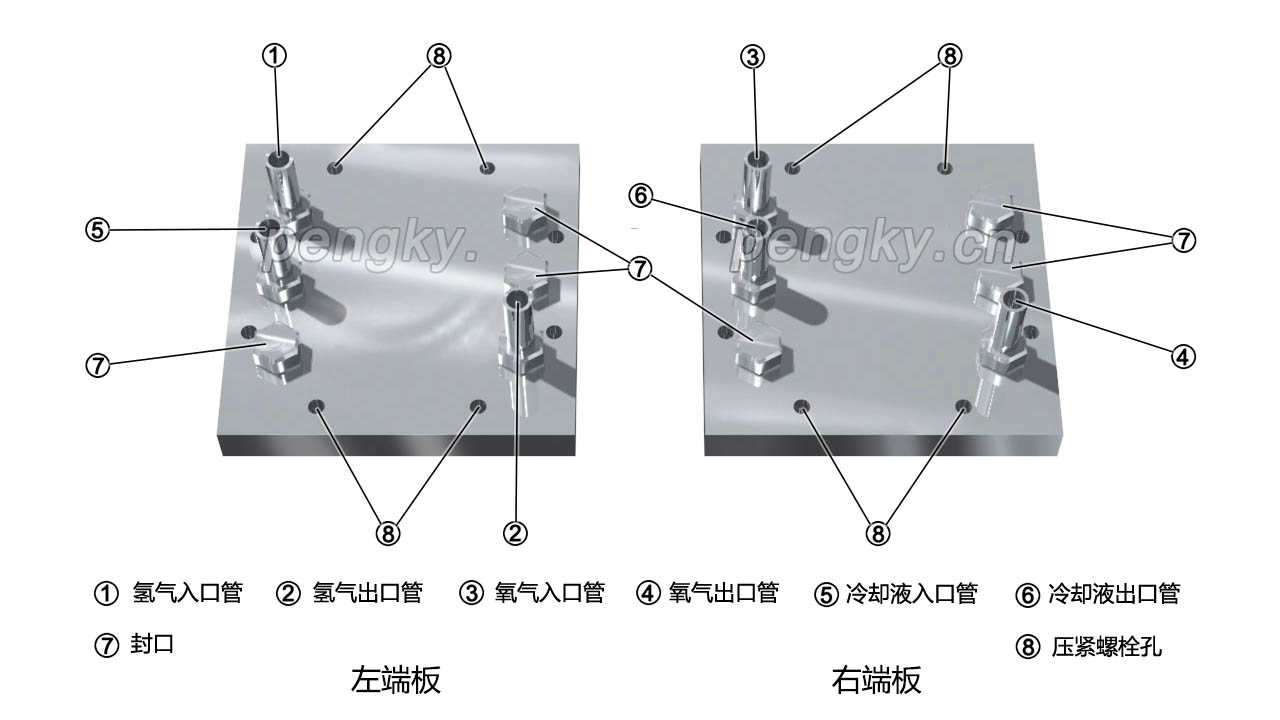

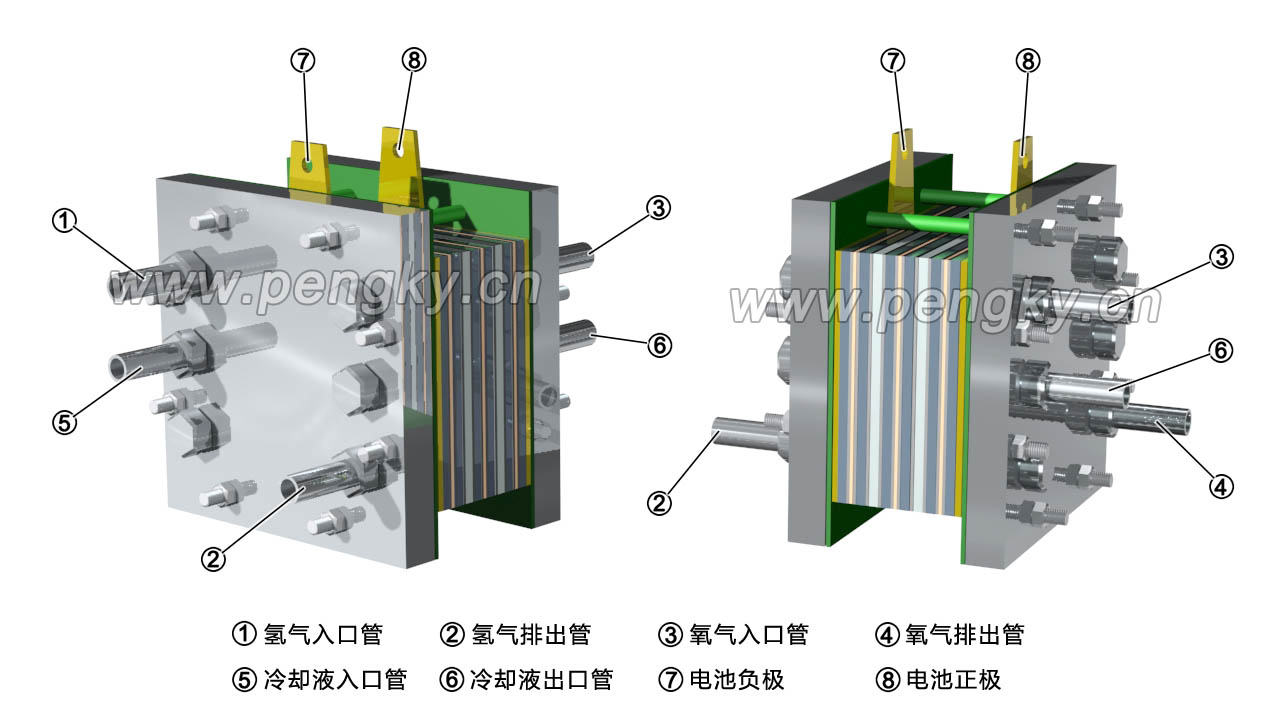

两块端板安装在燃料电池电堆两端,通过螺栓压紧电池堆。本模型端板由厚铝板制作,板上有氢气入口管、氢气出口管、氧气入口管、氧气出口管、冷却液入口管、冷却液出口管与安装螺栓孔。见图9 |

| 图9:燃料电池电堆端板 |

| 2 氢燃料电池堆组装 |

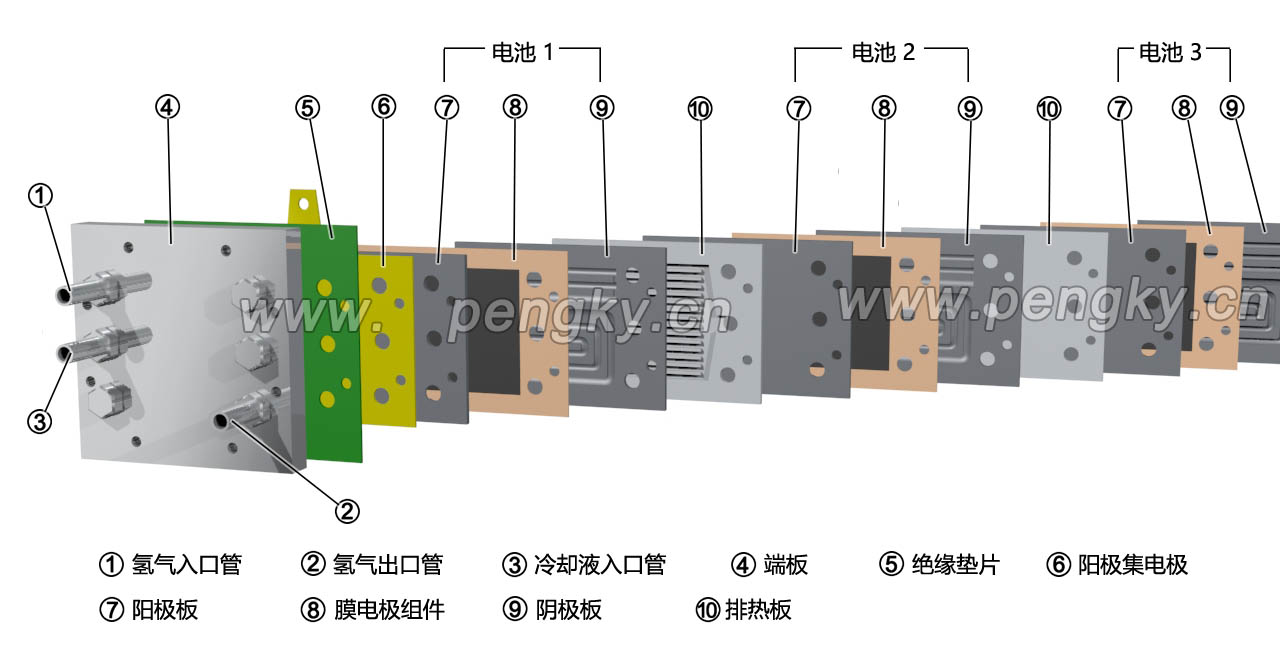

为能在图中较完整的显示氢燃料电池堆的组成,本模型仅由3个单电池组成。在图10中排列着主要零部件,为显示清晰简明,没有显示零件之间的密封垫片。左头是左端板、绝缘板、阳极集电板(电池负极),由阳极板,膜电极组件,阴极板组成第一节电池,后面由同样组成的2节电池,在每两节电池间有一块排热板。右端还有阴极集电板(电池正极)、绝缘板、右端板,就不显示了。 |

| 图10:燃料电池堆主要零件排列 |

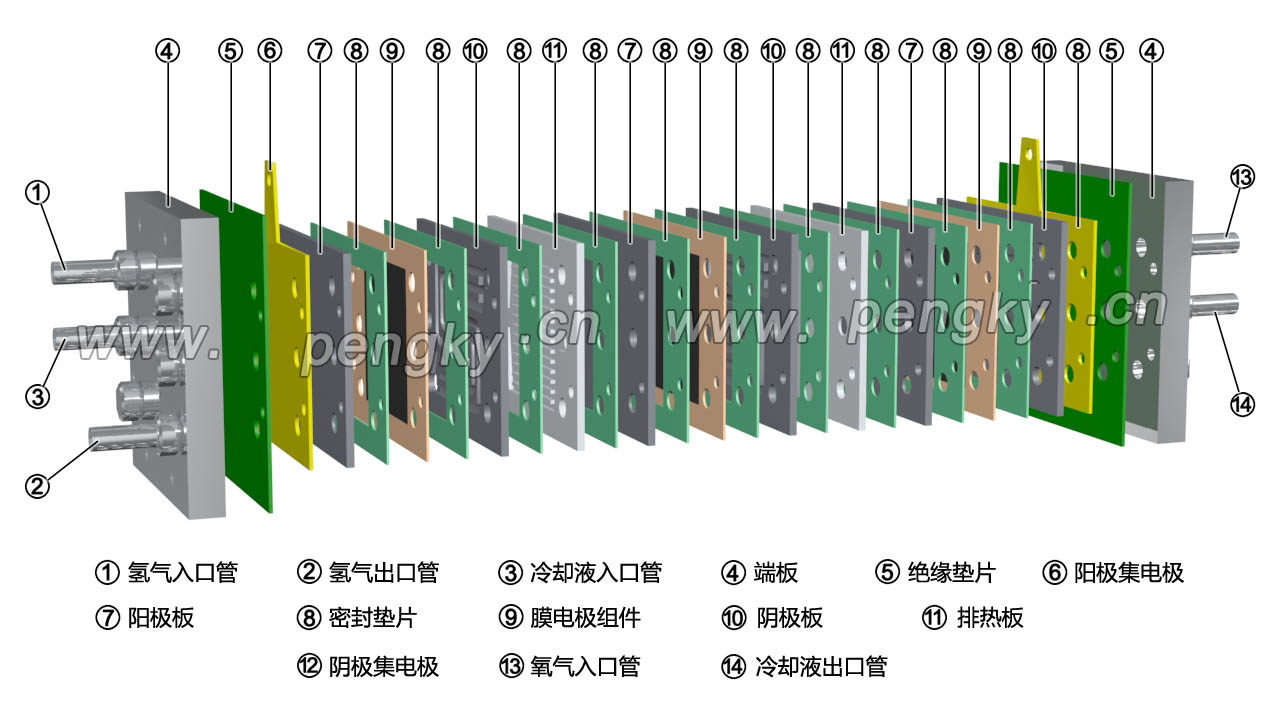

在图11中排列着模型电池堆所有零件,阳极集电板与旁边的阳极板采用导电密封胶粘接,阴极集电板与旁边的阴极板采用导电密封胶粘接,其他零件之间均用密封垫片进行密封。 |

| 图11:燃料电池电堆零件排列(1) |

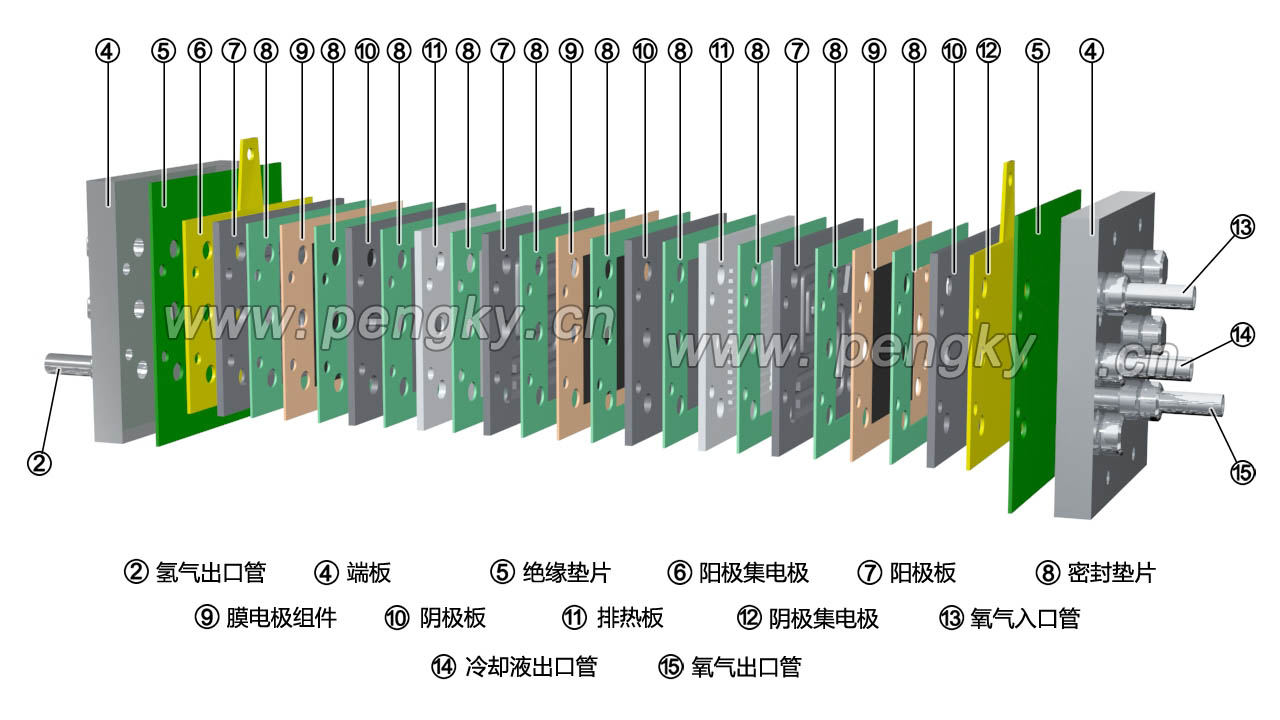

图12是从另一个方向展示燃料电池堆的零件排列。 |

| 图12:燃料电池电堆零件排列(2) |

把所有零件叠装在一起,用8支螺栓压紧零件,螺栓套有绝缘套管,保证所有零件间的绝缘。见图13。 |

| 图13:组装好的燃料电池堆 |

图14是某燃料电池电堆与外壳图片(图片来自网络) |

|

| 图14: 燃料电池电堆 |

| 3 氢燃料电池系统 |

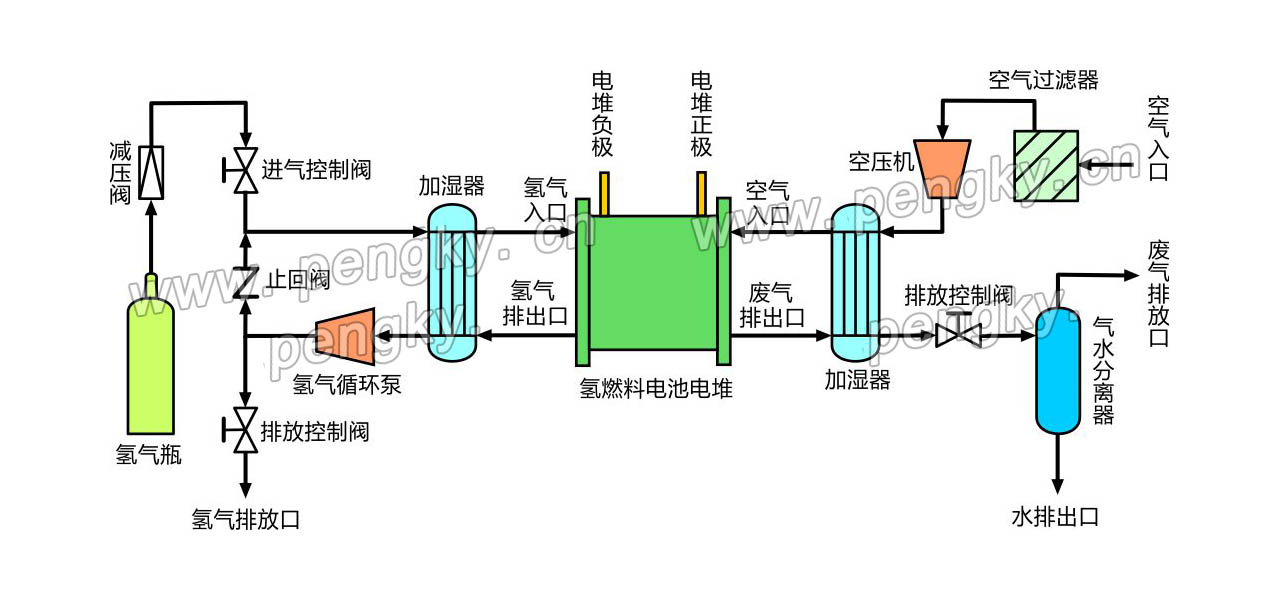

燃料电池电堆必须与一些辅助设备组成系统才能正常工作。主要有氢气供给系统、空气供给系统、排热系统、电力输出系统、控制系统。目前氢燃料电池主要用在车辆等交通工具中,我们以车用燃料电池系统作介绍。 |

| 3.1 氢气供给系统 |

氢气是电堆的反应燃料,车辆使用的氢气存储在高压气瓶中,而输入电池堆的氢气压力与流量是要根据电堆工作状况进行控制的。图15左边是氢气供给系统示意图,氢气瓶的压力很高,先经过减压阀降到合适压力,再通过进气控制阀控制为电池堆所需压力。由于电堆内的水含量影响离子导电率,要使膜组件保持湿润,氢气还要通过加湿器才能进入电堆。 部分没有参加反应的氢气从氢气排出口排出,经过氢气循环泵、止回阀再次进入电堆。排放控制阀仅作为排污与放空使用。 |

| 图15: 燃料电池的氢气供给系统与空气供给系统 |

| 3.2 空气供给系统 |

图15右边是空气供给系统示意图,空气必须经过严格的过滤才能使用,过滤好的空气经过空压机加压到合适的压力、经过加湿后进入电堆。由于阴极侧会生成水,要及时排出水,避免水堵塞扩散层的孔隙,发生“水淹”阴极故障。 反应剩余的空气与生成的水从废气排出口排出,排放控制阀控制气体的压力与流量。排出的气体与水通过气水分离器分别排出。 |

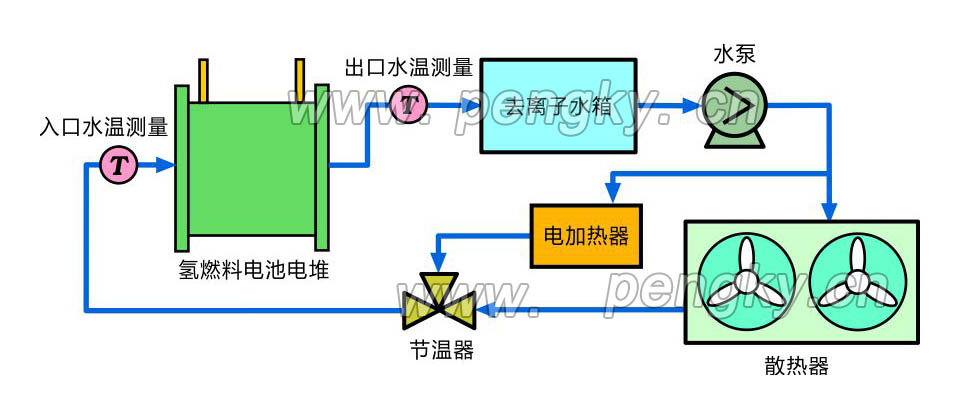

| 3.3 燃料电池的散热系统 |

PEM燃料电池在大功率工作时,能量转换效率在40%左右;在小功率工作时,能量转换效率可达60%。因此在燃料电池工作时,有40%~60%的废热必须排出,所以燃料电池必须有散热系统。前面介绍过在电堆中插入排热板进行散热,冷却液在排热板流道中流过,带走热量。冷却液多采用水,但必须是去离子的纯净水,防止极板间漏电。 图16是电堆散热系统示意图,去离子水箱提供冷却用水,通过水泵进行水循环。电堆开始运行时,电堆要升到工作温度,此时基本不输入冷却液。如果外部温度很低,还要把水加热输入电堆。水泵输出的水分两路,一路通过电加热器,通过节温器输入电堆;另一路通过散热器、通过节温器输入电堆。正常工作时,电加热器不工作,只作通道。散热器内排列着水管,风扇对通过水管的水进行降温。 节温器就是三通阀,该阀不仅可以对三个方向进行切换,还可对各方向的通断按比例进行分配。通过节温器就可以分配已散热水与未散热水之间的比例,使电堆工作在合适温度。 |

|

| 图16: 燃料电池散热系统图 |

| 3.4 电力输出系统 |

燃料电池输出的电压随输出电流变化而变化,而且变化幅度较大,很难直接使用,要通过DC一DC直流变换器才能得到稳定电压的直流电。 当负载突然发生较大变化时,由于燃料电池动态响应较慢,无法立即提供足够电力,必须接入蓄电池来满足突增的电力需求。蓄电池还可以储存多余的电力,例如在车辆下坡时储存电力。也可加配超级电容器来减少蓄电池的使用频率。整个系统的电力分配由控制系统控制。 |

| 3.5 控制系统 |

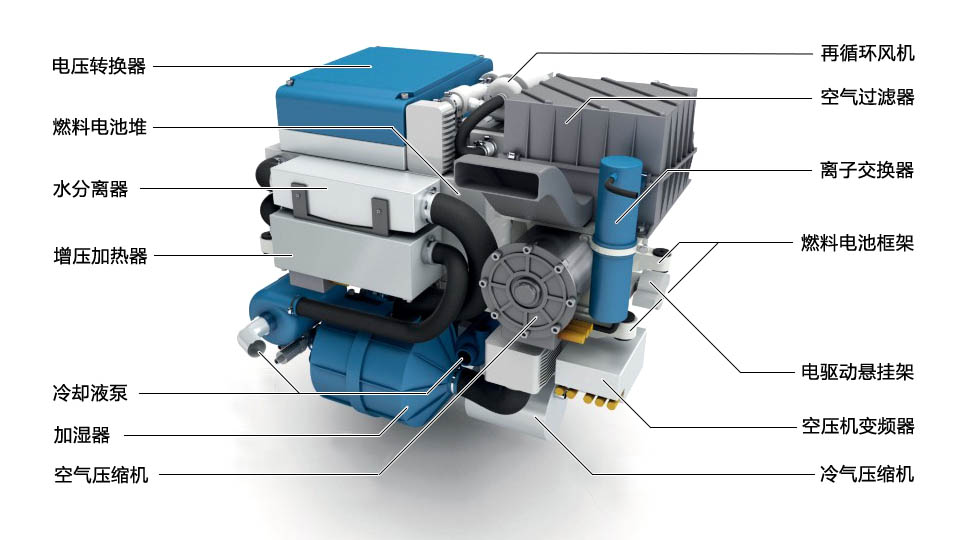

控制系统是一台工业控制计算机。燃料电池系统是一种多输入多输出的非线性系统,系统输出特性与氢气供给系统的压力、流量,空气供给系统的压力、流量,冷却水的温度、流量等变量之间具有非常复杂的关系。所以必须根据电池输出需要来控制各参数。系统设有多个传感器对系统各部位进行采样,控制计算机根据采样数据控制泵、阀门、开关、DC一DC直流变换器等设备、。例如散热系统通过检测电堆的入口水温与出口水温,结合电堆功率输出、环境温度等参数,控制水泵、节温器、散热器风扇使电堆工作在合适温度范围。 控制系统还要对电堆中每一节电池电压巡回检测,及时发现电堆故障。 以上是PEM燃料电池电堆与系统的基本组成介绍,实际的设备还要复杂得多,不同的型号的配置与组成方式不会相同,更多细节需参阅具体设备的说明书。 图17是某燃料电池电堆系统图片(图片来自网络) |

|

| 图17: 燃料电池电堆系统 |

图片显示了燃料电池电堆系统的主要零部件,燃料电池电堆在背后。 |

|

| 图18: 燃料电池电堆系统(深圳) |

| 返回上一页 | Back to Previous Page | |||

|